非破壊検査は、対象物を破壊することなく、その内部や表面の欠陥や異常を検出する技術です。この技術は、製品の品質保証や構造物の安全性評価において不可欠な役割を果たします。近年、非破壊検査の分野で注目されている技術の一つが、TMR(トンネル磁気抵抗)センサを利用した方法です。

TMRセンサを用いた非破壊検査の応用例

溶接部の検査

TMRセンサは、溶接部に生じる微小な欠陥や内部の亀裂を磁気的に検出するのに適しています。溶接部に磁場を印加し、その応答を高感度で測定することで、目視では確認できない欠陥を検出できます。

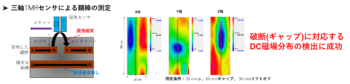

金属材料の内部構造検査

金属材料内部の異常や不均一性を非破壊で評価できます。TMRセンサは、渦電流や残留磁場の変化を高精度で測定するため、従来の方法よりも詳細な情報を得ることが可能です。

複合材料の検査

航空機や自動車産業で使用される複合材料は、その特性上、従来の非破壊検査方法では検出が難しい場合があります。TMRセンサは、磁場変化を利用することで、内部の異常や層間剥離などを効率的に検出します。

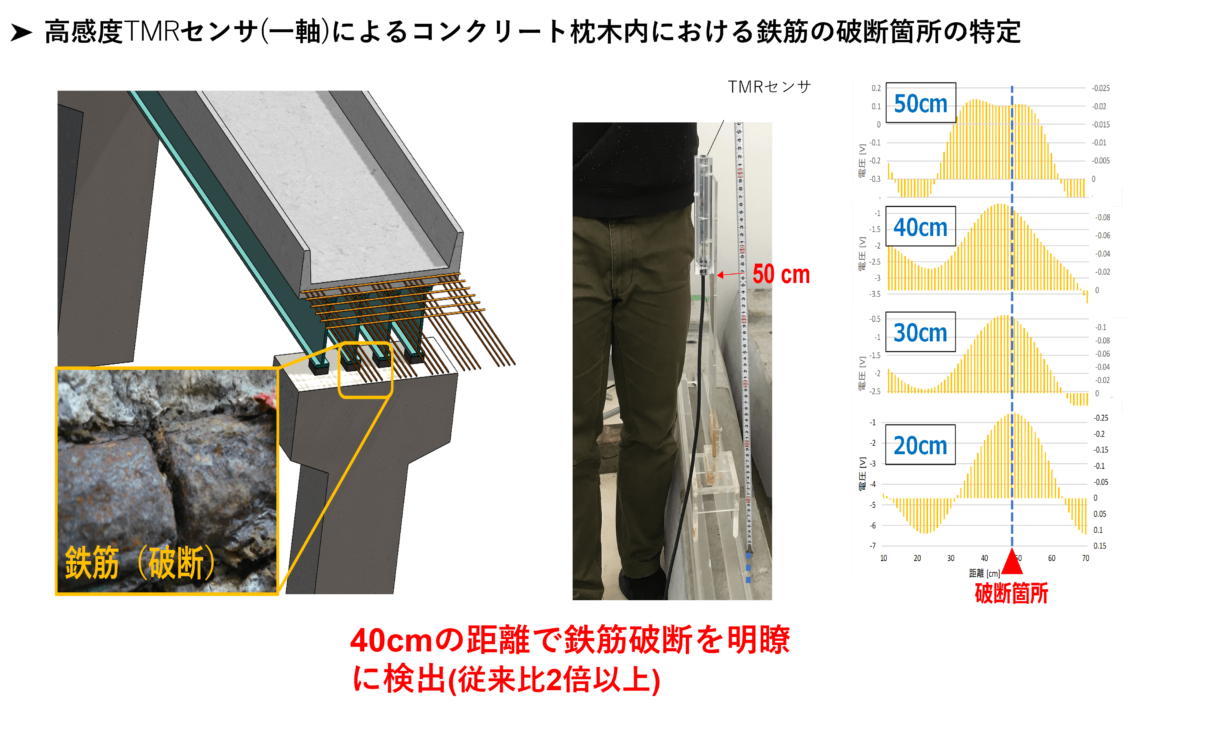

インフラ構造物の劣化診断

橋梁やトンネルなどのインフラ構造物において、鉄筋の腐食や亀裂を検出するためにTMRセンサが活用されています。この方法は、従来の超音波検査や放射線検査と比較して、安全性が高く、環境への影響も少ないです。

TMRセンサで鉄筋の破断が検出できる理由

TMRセンサは、非破壊検査の中でも特に鉄筋の破断検出においてその性能を発揮します。鉄筋構造物の安全性評価は、建設やインフラ管理において極めて重要であり、破断箇所を迅速かつ正確に検出することが求められます。従来の超音波検査やX線検査に比べ、TMRセンサは独自の利点を持っています。

鉄筋はその性質上、周囲に特有の磁場を形成します。この磁場が連続的な鉄筋の形状や状態に依存しているため、破断などの異常が発生すると、周囲の磁場に顕著な変化が現れます。TMRセンサはこうした磁場変化を高感度で検出し、破断箇所を特定することが可能です。その具体的な理由は以下の通りです。

破断部分での磁場の乱れ

鉄筋内部に生成される磁場は、鉄筋が連続している場合には均一に分布します。しかし、破断が発生すると、磁場の分布が乱れ、破断箇所周辺で特異な磁気的なパターンが生じます。このような磁場の乱れをTMRセンサで高感度に検出できます。

残留磁場の異常

鉄筋には、加工や使用環境により残留磁場が存在します。破断が発生すると、破断面の影響で残留磁場に異常が生じます。TMRセンサは、この異常を検出することで破断箇所を特定できます。

動的測定による異常検出

磁場を時間的に変化させながら測定することで、破断箇所に特有の応答パターンを取得できます。この動的測定を利用することで、より正確に破断箇所を検出可能です。

TMRセンサを用いる利点

高感度で微小な欠陥を検出可能

リアルタイムでのデータ取得

携帯性が高く、現場検査に適している

今後の展望

TMRセンサを用いた非破壊検査は、今後さらに発展することが期待されています。特に、AIや機械学習と組み合わせることで、データ解析の効率化や精度向上が可能となります。また、センサ技術の進化により、さらなる小型化や低コスト化が進むことで、より多くの分野での活用が見込まれます。

一方で、特定の環境や条件下での性能向上や、センサの耐久性向上に向けた研究も重要です。これらの課題を克服することで、TMRセンサを用いた非破壊検査は、製造業やインフラ整備、エネルギー分野などで不可欠な技術としての地位を確立するでしょう。